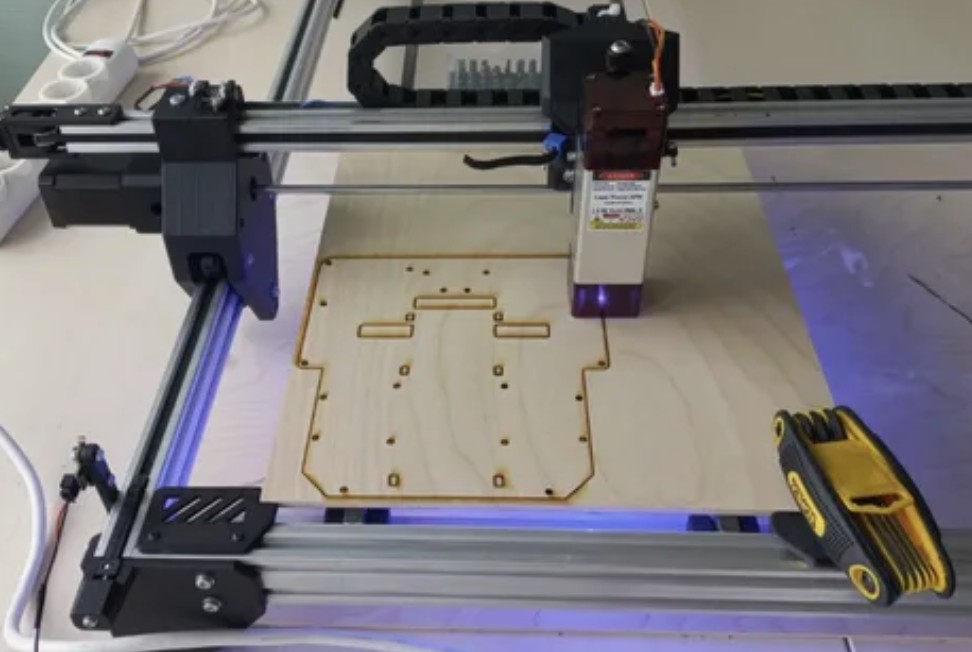

Лазерные граверы становятся незаменимым инструментом в современном производстве, малом бизнесе и творческих мастерских. Однако, как и любое технологическое оборудование, они требуют регулярного обслуживания и замены изношенных деталей. Понимание того, какие комплектующие для лазерного станка выходят из строя чаще всего, поможет вам минимизировать простои оборудования и оптимизировать расходы на эксплуатацию.

Лазерные граверы становятся незаменимым инструментом в современном производстве, малом бизнесе и творческих мастерских. Однако, как и любое технологическое оборудование, они требуют регулярного обслуживания и замены изношенных деталей. Понимание того, какие комплектующие для лазерного станка выходят из строя чаще всего, поможет вам минимизировать простои оборудования и оптимизировать расходы на эксплуатацию.

Почему важно знать о часто ломающихся деталях

Своевременная замена изношенных компонентов не только продлевает срок службы вашего лазерного оборудования, но и обеспечивает стабильное качество обработки материалов. Неисправные детали могут привести к снижению точности гравировки, увеличению времени работы и даже к полной остановке производственного процесса. Наш обзор основан на многолетнем опыте эксплуатации лазерного оборудования в компании ООО «ЛазеронБел», что позволяет нам предоставить наиболее достоверную и практичную информацию.

1. Лазерная трубка: сердце вашего оборудования

Признаки износа лазерной трубки

Лазерная трубка является ключевым элементом любого CO2-лазерного гравера. Со временем она теряет свою мощность, что проявляется в снижении интенсивности луча, увеличении времени обработки материалов и невозможности прорезать привычную толщину материала. Средний срок службы качественной лазерной трубки составляет от 2000 до 10000 часов работы, в зависимости от условий эксплуатации и качества охлаждения.

Как выбрать качественную лазерную трубку

При выборе новой лазерной трубки обратите внимание на следующие параметры:

Мощность должна соответствовать вашим производственным задачам. Для гравировки достаточно 40-60 Вт, для резки более толстых материалов потребуется 80-130 Вт.

Производитель играет критическую роль в долговечности. Китайские трубки брендов Reci, SPT и Yongli зарекомендовали себя как надежные решения с оптимальным соотношением цены и качества.

Диаметр трубки влияет на стабильность луча и качество обработки. Большие диаметры (обычно 50-80 мм) обеспечивают лучшее качество луча и более длительный срок службы.

Длина трубки определяет мощность: более длинные трубки (обычно 1000-1650 мм) выдают большую мощность, но требуют достаточного пространства в корпусе станка.

2. Система водяного охлаждения: защита от перегрева

Критичность охлаждения для работы лазера

Лазерная трубка выделяет значительное количество тепла во время работы, и без эффективного охлаждения она быстро выйдет из строя. Помпа охлаждения и сопутствующие элементы (трубки, радиатор, чиллер) являются второй по частоте выхода из строя группой компонентов лазерного гравера.

Основные проблемы системы охлаждения

Наиболее распространенные неисправности включают:

Засорение системы из-за использования некачественной воды или антифриза. Это приводит к снижению скорости циркуляции и перегреву лазерной трубки.

Износ помпы проявляется в снижении напора воды, появлении посторонних шумов или полной остановке циркуляции.

Утечки в соединениях трубок могут привести к недостатку охлаждающей жидкости и аварийному отключению оборудования.

Рекомендации по выбору компонентов охлаждения

Для небольших граверов мощностью до 60 Вт подойдет аквариумная помпа производительностью 800-1200 л/ч. Для более мощных систем рекомендуется использовать специализированные водяные чиллеры с активным охлаждением и терморегуляцией.

При выборе охлаждающей жидкости отдавайте предпочтение дистиллированной воде с добавлением специальных присадок или готовым антифризам для лазерного оборудования. Это предотвратит образование накипи и коррозию внутренних элементов системы.

Регулярно проверяйте уровень охлаждающей жидкости и состояние шлангов. Рекомендуется полная замена жидкости и промывка системы каждые 6-12 месяцев в зависимости от интенсивности использования.

3. Зеркала и линзы: оптика требует особого внимания

Влияние загрязнения оптики на качество работы

Оптические элементы лазерного гравера постоянно подвергаются воздействию дыма, пыли и мелких частиц материала. Даже небольшое загрязнение фокусирующей линзы или отражающих зеркал может привести к рассеиванию лазерного луча, снижению мощности на выходе и неравномерности обработки.

Признаки необходимости замены оптики

Обратите внимание на следующие симптомы:

Потемнение или помутнение поверхности линзы или зеркал указывает на термическое повреждение из-за загрязнения.

Неравномерность резки или гравировки с различной глубиной в разных частях рабочего поля.

Появление ореолов или двоения контуров при обработке.

Снижение максимальной мощности даже при чистке оптики.

Как правильно выбрать зеркала и линзы

При покупке оптических элементов учитывайте следующие характеристики:

Материал изготовления критичен для долговечности. Молибденовые зеркала с диэлектрическим покрытием обеспечивают коэффициент отражения более 99% и устойчивы к высоким температурам. Для линз используется селенид цинка (ZnSe) — материал с отличной прозрачностью для CO2-лазеров.

Диаметр и фокусное расстояние линзы подбираются в зависимости от типа выполняемых работ. Для гравировки подходят линзы 18-20 мм с фокусным расстоянием 50.8 мм, для резки — 20 мм с фокусом 63.5-101.6 мм.

Качество покрытия определяет срок службы. Многослойное антиотражающее покрытие минимизирует потери мощности и защищает от повреждений.

Всегда держите комплект запасной оптики для быстрой замены при повреждении. Стоимость линз и зеркал относительно невелика по сравнению с потерями от простоя оборудования.

4. Шаговые двигатели и приводные ремни: точность движения

Роль механики в качестве обработки

Система перемещения лазерной головки определяет точность позиционирования и, соответственно, качество конечного изделия. Шаговые двигатели и приводные ремни подвергаются постоянным нагрузкам и со временем теряют свои характеристики.

Типичные проблемы механической системы

Наиболее частые неисправности включают:

Растяжение ремней приводит к снижению точности позиционирования, появлению люфтов и смещению изображения.

Загрязнение направляющих пылью и частицами материала увеличивает сопротивление движению и износ компонентов.

Перегрев шаговых двигателей из-за неправильной настройки драйверов или повышенных нагрузок.

Износ подшипников в роликах и каретках вызывает вибрации и снижение плавности хода.

Выбор качественных компонентов привода

При замене механических элементов руководствуйтесь следующими критериями:

Тип ремня — используйте специализированные зубчатые ремни GT2 или HTD с шагом 2-3 мм. Они обеспечивают отсутствие проскальзывания и высокую точность передачи движения.

Материал ремня — армированная резина с нейлоновыми или стекловолоконными кордами выдерживает длительные нагрузки без растяжения.

Мощность шаговых двигателей выбирается с запасом: для легких систем достаточно двигателей на 1.5-2 Нм, для тяжелых порталов потребуются моторы 3-4 Нм.

Качество подшипников в направляющих системах — отдавайте предпочтение закрытым подшипникам известных производителей (SKF, NSK, FAG), которые защищены от попадания пыли.

Регулярное обслуживание механической системы включает очистку направляющих, смазку подшипников специальными составами и проверку натяжения ремней. Правильно натянутый ремень должен прогибаться на 3-5 мм при нажатии с усилием.

5. Блок питания лазерной трубки: стабильность энергоснабжения

Значение качественного источника питания

Блок питания высокого напряжения (HV PSU) отвечает за преобразование сетевого напряжения 220В в высоковольтное питание лазерной трубки (обычно 20-30 кВ). Качество и стабильность этого компонента напрямую влияют на мощность и стабильность лазерного луча.

Признаки выхода из строя блока питания

Обратите внимание на следующие симптомы:

Нестабильная мощность луча с колебаниями интенсивности во время работы.

Невозможность достижения максимальной мощности даже при установке 100% в программе управления.

Появление дуги или искрения внутри блока питания или в области высоковольтных разъемов.

Срабатывание защиты с немедленным отключением лазера.

Запах горелой изоляции или видимые следы перегрева на корпусе блока.

Критерии выбора блока питания

При покупке нового блока питания учитывайте:

Соответствие мощности — блок должен быть рассчитан на мощность вашей лазерной трубки плюс запас 10-20%. Для трубки 80 Вт выбирайте блок на 90-100 Вт.

Тип управления — цифровые блоки питания с ШИМ-регулировкой обеспечивают более точную настройку мощности по сравнению с аналоговыми.

Защитные функции — хороший блок должен иметь защиту от короткого замыкания, перегрузки, перегрева и неправильной полярности подключения.

Качество изготовления — надежные производители (например, Cloudray, MYJG) используют качественные трансформаторы и электронные компоненты, обеспечивающие длительный срок службы.

Система охлаждения — блоки мощностью более 60 Вт обязательно должны иметь активное воздушное охлаждение с вентилятором.

Важно правильно настроить ток лазерной трубки через блок питания. Превышение номинального тока сокращает срок службы трубки, а недостаточный ток не позволит получить заявленную мощность.

Профилактика: лучше предупредить, чем ремонтировать

Регулярное обслуживание

Создайте график профилактического обслуживания вашего лазерного гравера:

Ежедневно: очистка рабочего стола от остатков материалов, проверка уровня охлаждающей жидкости, визуальный осмотр оптики.

Еженедельно: чистка зеркал и линз специальными салфетками и изопропиловым спиртом, проверка натяжения ремней, очистка вытяжной системы.

Ежемесячно: смазка направляющих и подшипников, проверка электрических соединений, тестирование точности позиционирования.

Ежеквартально: полная замена охлаждающей жидкости, проверка мощности лазерной трубки, калибровка системы управления.

Качественные расходные материалы

Использование сертифицированных запчастей и расходных материалов значительно продлевает срок службы оборудования. Экономия на дешевых аналогах часто оборачивается более частыми поломками и дорогостоящим ремонтом основных узлов.

Обучение персонала

Убедитесь, что операторы оборудования понимают основные принципы работы лазерного гравера и могут распознать ранние признаки неисправностей. Своевременное обнаружение проблемы на начальной стадии позволяет избежать серьезных повреждений.

Знание наиболее уязвимых компонентов лазерного гравера и правильный подход к их выбору и обслуживанию — ключ к стабильной и эффективной работе оборудования. Лазерная трубка, система охлаждения, оптические элементы, механика привода и блок питания требуют регулярного внимания и своевременной замены при износе.

Инвестиции в качественные запасные части окупаются сокращением простоев, стабильным качеством продукции и длительным сроком службы вашего лазерного оборудования. Помните, что профилактическое обслуживание всегда дешевле аварийного ремонта.